Durante el año 2017 las salas de operaciones de los centros del ICS usaron más de 35.000 paquetes de material a medida preparados directamente por los proveedores, un 13 % más que durante el año anterior. Esta cifra representa una tercera parte de todas las operaciones de cirugía mayor que se hacen en los hospitales de la institución.

Menos residuos

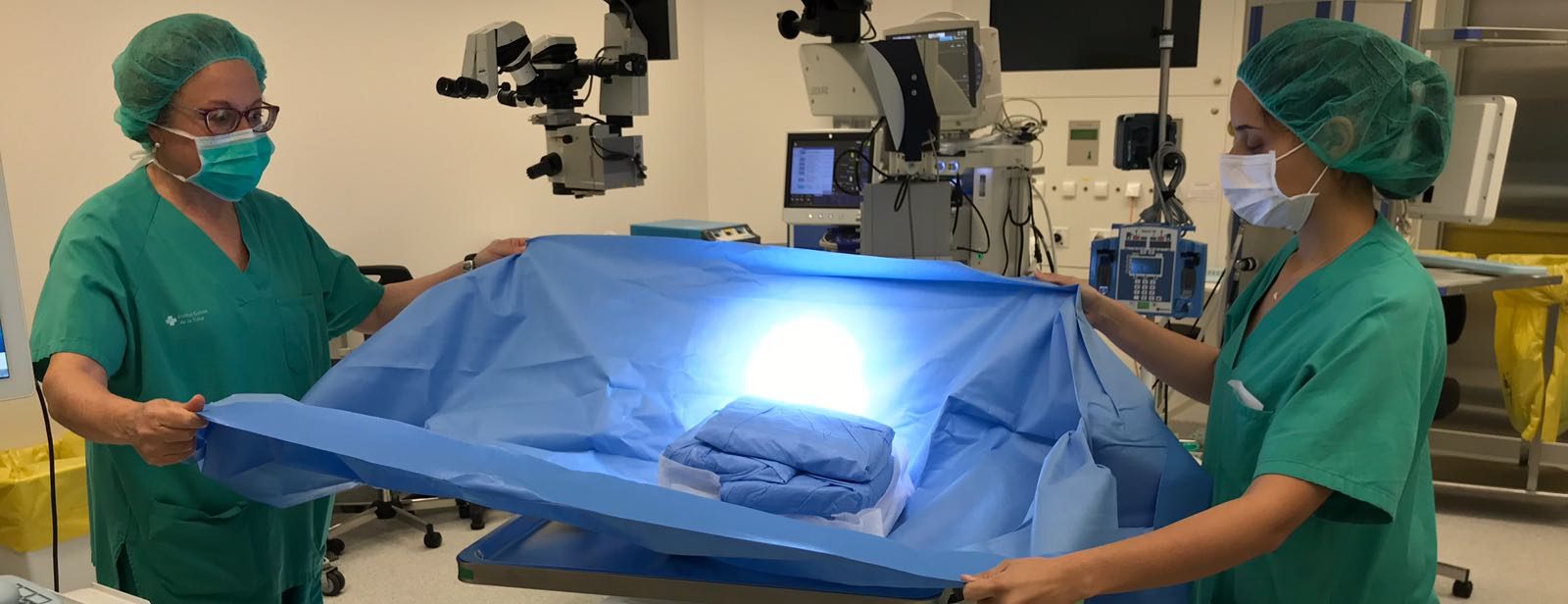

El uso de paquetes a medida también permite reducir hasta el 70 % la cantidad de residuos -fundamentalmente, plásticos- que se generan en las salas de operaciones y facilita el control de las infecciones porque el material no se tiene que manipular tanto. La utilización de custom packs también permite reducir los stocks al almacén y, incluso, limita el ruido dentro del quirófano porque supone abrir muchos menos paquetes. Miralles destaca que una de las cosas de que más se quejaban los pacientes antes de poner en marcha el nuevo sistema era el ruido que había dentro de la sala de operaciones.

El ICS tiene la voluntad de extender este método a todas las intervenciones quirúrgicas que se hacen en sus hospitales. De momento, ya hay paquetes individuales específicos para 150 procedimientos quirúrgicos diferentes. El paquete más utilizado es el básico, que contiene el material mínimo común que es necesario para hacer cualquier operación, y que se puede complementar con otros elementos sueltos.

Además de las ventajas que suponen los custom packs en ahorro de tiempo, de espacio y de residuos; en la mejora en el control de las infecciones, y en el ahorro económico, Imbert también afirma que el uso de estos paquetes también supone una disminución de los riesgos laborales, porque reduce de manera drástica el número de repeticiones de los movimientos que hacen los profesionales cuando abren embalajes.

‘Lean Healthcare’

La iniciativa se enmarca dentro del modelo de gestión por procesos llamados Lean Healthcare, que los hospitales del ICS están aplicando a los principales procesos (área quirúrgica, urgencias y hospitalización a domicilio, entre otros).

Este modelo supone la aplicación al ámbito sanitario del método Lean, que tiene su origen en la industria automovilística japonesa -a partir del Sistema Toyota de Producción- que se empezó a desarrollar a mediados del siglo pasado. Este método busca evitar ineficiencias en los procesos, a partir de la reducción de los tiempos de espera, los desplazamientos, los errores, la sobreproducción, la repetición innecesaria de tareas y el almacenamiento de material, entre otros.